-

Ningbo Wuxiang Qunyi Metal Products Factory

-

Ningbo Wuxiang Qunyi Metal Products FactoryFabricante profesional de productos de sistema de control de cargaFabricante profesional de productos de sistema de control de carga

-

Ningbo Wuxiang Qunyi Metal Products FactoryFabricante profesional de productos de sistema de control de cargaFabricante profesional de productos de sistema de control de carga

-

Ningbo Wuxiang Qunyi Metal Products FactoryFabricante profesional de productos de sistema de control de cargaFabricante profesional de productos de sistema de control de carga

-

Ningbo Wuxiang Qunyi Metal Products FactoryFabricante profesional de productos de sistema de control de cargaFabricante profesional de productos de sistema de control de carga

-

Ningbo Wuxiang Qunyi Metal Products FactoryFabricante profesional de productos de sistema de control de cargaFabricante profesional de productos de sistema de control de carga

-

Ningbo Wuxiang Qunyi Metal Products FactoryFabricante profesional de productos de sistema de control de cargaFabricante profesional de productos de sistema de control de carga

-

Ningbo Wuxiang Qunyi Metal Products FactoryFabricante profesional de productos de sistema de control de cargaFabricante profesional de productos de sistema de control de carga

ACERCA DE WUXIANG

QUNYI METAL PRODUCTS FACTORY

QUNYI METAL PRODUCTS FACTORY

ACERCA DE WUXIANG

QUNYI METAL PRODUCTS FACTORY

QUNYI METAL PRODUCTS FACTORY

La fábrica de productos metálicos WuXiang QunYi se beneficia de un transporte conveniente y un entorno encantador.La empresa posee 4 líneas de producción profesionales y más de 13 años de experiencia en producción profesional con un área de 4000 metros cuadrados y 88 empleados. Es una empresa profesional

Ver más

Fabricantes y fábrica de tensores, ganchos y trinquetes OEM/ODM

.-

0

Establecido

En -

0+

Industria

Experiencia -

0+

Técnico

Personal -

0㎡

Fábrica

Área

PRINCIPALES CAMPOS DE APLICACIÓN

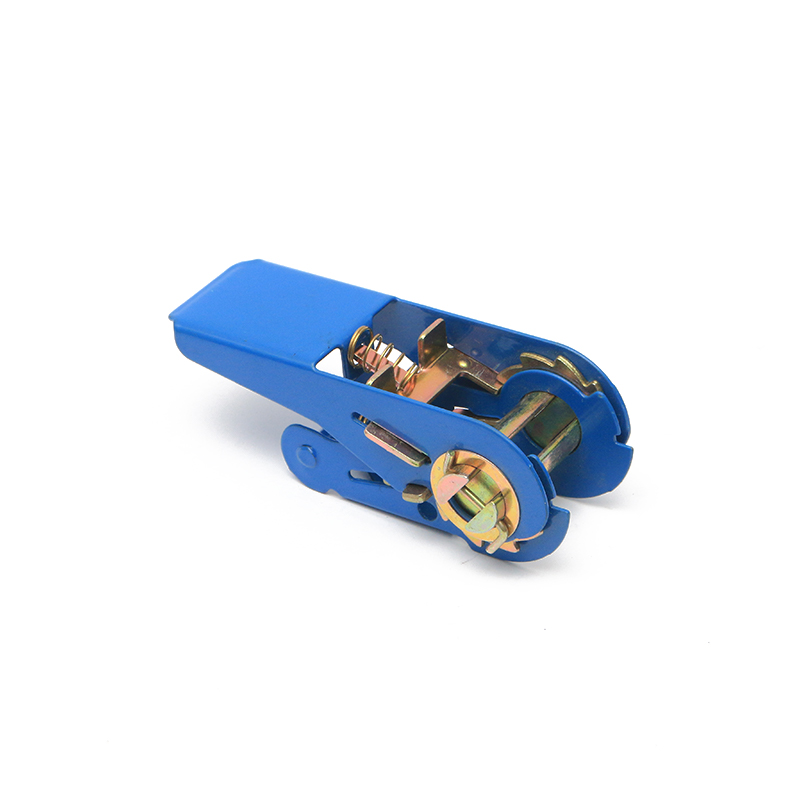

Fabricante especializado en hebillas de trinquete, ganchos y correas de amarre.

POR QUÉ ELEGIRNOS

Seguiremos trabajando duro y avanzando.

Nuestro objetivo es proporcionar soluciones personalizadas, suministro directo de fábrica, garantía de calidad y servicio. garantía para el mercado y los clientes.

-

![Ningbo Wuxiang Qunyi Metal Products Factory]() Personalización

PersonalizaciónContamos con un sólido equipo de investigación y desarrollo que puede desarrollar y producir productos.

-

![Ningbo Wuxiang Qunyi Metal Products Factory]() Costo

CostoContamos con un sólido equipo R8D para desarrollar y fabricar sus productos de acuerdo con los estándares.

-

![Ningbo Wuxiang Qunyi Metal Products Factory]() Calidad

CalidadBenefíciese de tener dos fábricas propias, podemos ofrecer precios favorables y productos de alta calidad.

-

![Ningbo Wuxiang Qunyi Metal Products Factory]() Diversidad

DiversidadContamos con nuestro propio equipo de prueba y personal de control de calidad profesional para probar los productos.

CUÁL ES LA NOTICIA

¡La información más reciente presenta nuestra búsqueda persistente de brindarle más sorpresa y valor!

-

1. Ventajas de grado industrial de Cam Aflando la hebilla Alta fuerza y durabilidad Selección de materiales: la tacha de la hebilla de levas de grado industrial generalmente utiliza cintas de fibra de poliéster de alta densidad (poliéster) o cintas de nylon (nylon), con una resistencia a la tracción de hasta 1,000 ~ 5,000 kg (dependiendo de las especificaciones), resistencia al desgaste y resistencia a la lágrima. Piezas de metal: las hebillas de levas y los ganchos son en su mayoría de acero galvanizado o aleación de aluminio, que son a prueba de óxido y tienen una fuerte capacidad de carga, adecuada para ambientes exteriores o húmedos. Operación conveniente FIJO RÁPIDO: bloqueo unidireccional a través del mecanismo de cámara de tipo palanca, no se requieren herramientas complejas, y una persona puede completar rápidamente la agrupación. Lanzamiento de un botón: Presione la hebilla de la cámara para liberar instantáneamente las correas, que es más eficiente que el perno o la agrupación tradicional de la cadena. Fuerte capacidad de ajuste: la longitud de la cinta se puede ajustar libremente para adaptarse a cargas de diferentes tamaños (como tuberías, placas, equipos). Seguro y confiable Diseño anti-loosening: el mecanismo de la leva muerde las correas a través de una estructura dentada, que no es fácil de deslizar bajo vibración o impacto, y evita el aflojamiento durante el transporte. Estabilidad de carga: distribuya uniformemente la presión para reducir el daño a la superficie de los productos (como no estrangular materiales blandos). Adaptabilidad ambiental Resistencia a la intemperie: resistente a los rayos UV, resistentes a la temperatura alta y baja (-40 ℃ ~ 80 ℃), adecuada para el transporte del mar, el almacenamiento al aire libre y otros escenarios. Resistencia química: la cinta de poliéster es resistente al aceite, resistente al ácido y resistente a los álcali, adecuados para entornos corrosivos como productos químicos y campos de petróleo. Económico y mantenimiento Reutilizable: en comparación con los flejados desechables, las correas de hebilla de levas de grado industrial tienen una vida larga y reducen los costos a largo plazo. Fácil de mantener: después de estar sucio, se puede enjuagar con agua o detergente y reutilizarse después de secarse. Escenarios de aplicación diversificados Logística y transporte: arregle los productos en camiones y contenedores. Sitios de construcción: barras de acero y materiales de andamio. Aviación/envío: arreglar equipos de cubierta o equipo de aviación. Agricultura/Energía: maquinaria agrícola segura, tuberías o cuchillas de turbina eólica. En comparación con los métodos de agrupación tradicionales Características Cam Aflando la hebilla Cadena/perno Fingos de plástico regulares Velocidad de instalación Rápido ( Lento (requerido herramientas) Fuerza rápida pero baja Resistencia a la vibración Excelente Excelente (pero propenso a usar) Pobre Rentabilidad Medio a alto (reutilización a largo plazo) Alto (alto costo de mantenimiento) Bajo (desechable) 2. Diseño estructural: ¿Cómo lograr "más ajustados"? Mecanismo de auto-bloqueo de CAM (principio central) Principio de trabajo: Cuando la correa se aprieta, la leva (metal o plástico de alta resistencia) comprime las cintas bajo la acción de la palanca para formar un bloqueo automático. Cuanto mayor sea la fuerza externa, más fuerte es la fuerza de mordida de la cámara en la cinta para evitar el rebote y el aflojamiento. Optimización estructural clave: Camiseta dental: aumente el coeficiente de fricción para evitar el deslizamiento (las levas lisas comunes en los productos de gama baja son propensos a la falla). Asistencia de primavera: algunos modelos de alta gama tienen resortes de acero inoxidables incorporados para garantizar que la cámara siempre se adapte a las correas. Sistema de guía de correos (diseño de carga anti-incéntrico) Los productos de gama baja son propensos a la concentración de estrés local y el desgaste acelerado debido al sesgo de las cintas. Los diseños de alta gama usan ** "Guías de guía en V" o "guías de rodillos" ** para garantizar que la cinta se estrese uniformemente. Durabilidad del botón de liberación Los productos baratos usan botones de plástico, que son propensos a la rotura después de la presión a largo plazo. La hebilla de leva de grado industrial utiliza un reinicio de resorte de botón de metal, que admite más de 100,000 operaciones. 3. Casos reales: soluciones de fábrica a logística Caso 1: Transporte de equipos pesados (fabricación de automóviles) Punto de dolor: en el transporte de moldes grandes, la fijación tradicional de la cadena lleva mucho tiempo y es fácil de rascar la superficie del equipo. Solución: Use los protectores de esquina de las correas de la cámaras de levas de 3 toneladas para completar la fijación en 10 minutos (originalmente 30 minutos). Sin fricción de metal, proteja el recubrimiento de moho. Caso 2: Refuerzo de carga de contenedores (logística del puerto) Punto de dolor: los baches en el transporte marítimo hacen que la carga en la caja cambie, lo que provoca reclamos por daños a la carga. Solución: Se utiliza el método de fijación de la correa de la ceba de cámaras cruzadas, y la tasa de aflojamiento se reduce en un 90% a través del monitoreo del sensor de tensión. Caso 3: Instalación de tuberías a gran altitud (sitio de construcción) Punto de dolor: se requiere un ajuste frecuente de las correas durante las operaciones de gran altitud, que plantea un peligro de seguridad. Solución: La correa de la cámaras de hebilla que se puede operar con una mano, combinada con el gancho anti-caída, aumenta la eficiencia de instalación en un 40%.Ver más 2025-07-14

-

Hebillas de leva de aleación son un tipo de hebilla hecha de material de aleación, generalmente zinc o aluminio. A menudo se usa para la obtención de carga, como asegurar artículos para camiones, remolques o bastidores de techo. Las hebillas de leva de aleación están diseñadas con un mecanismo de hebilla que permite un ajuste fácil y seguro de la correa. La hebilla de la cámara está hecha de aleación, lo que trae muchas ventajas. Los materiales de aleación son ligeros y fuertes, adecuados para asegurar objetos pesados. Además, los materiales de aleación son duraderos y resistentes a la corrosión, lo que garantiza un rendimiento duradero incluso en condiciones climáticas duras. Las hebillas de leva de aleación se usan ampliamente como componentes clave en la transmisión mecánica, la automatización industrial, la logística y el transporte, y se utilizan principalmente para un bloqueo rápido, posicionamiento o control de movimiento intermitente. Debido a su exposición a largo plazo a la fricción, el impacto y las cargas cíclicas, el desgaste, la interferencia, la rotura y otras fallas pueden ocurrir durante el uso. Para garantizar el funcionamiento estable del equipo y extender su vida útil, es necesario comprender los tipos de falla comunes y tomar medidas de mantenimiento correctas. 1. Fallas y causas comunes de hebillas de leva de aleación Desgaste y deformación Manifestación de falla: Aparecen signos obvios de desgaste en la superficie de la hebilla de la leva, lo que resulta en una disminución en la fuerza de bloqueo. El equipo es inestable, como la apertura y el cierre de la válvula inexacta, y los espacios en el mecanismo de transmisión. Razones principales: Operación de alta carga a largo plazo: excediendo la capacidad de carga diseñada, acelerando el desgaste. Lubricación insuficiente: aumento de la fricción, lo que resulta en una pérdida rápida de la superficie del metal. La dureza del material insuficiente: la aleación de zinc inferior o las hebillas de levas tratadas con no engordados son propensas a la deformación. Movimiento atascado o pobre Manifestación de fallas: La hebilla de la leva es lenta para moverse y la resistencia aumenta durante la operación. Acompañado de ruido anormal, como "chirrido" o fricción metálica. Razones principales: Contaminación lubricante: el polvo y los restos metálicos se mezclan en la grasa, formando un efecto de molienda. Entrada de materia extraña: el ambiente de trabajo polvoriento conduce al bloqueo del surco de la cámara. Peleo de recubrimiento superficial: después de dañar el recubrimiento, el metal está en contacto directo y el coeficiente de fricción aumenta. Rotura o daño mecánico Manifestación de fallas: La hebilla de la leva se rompe repentinamente y el equipo no puede funcionar. Las grietas locales o el astillado afectan la resistencia estructural general. Razones principales: Fatiga del material: las cargas cíclicas a largo plazo causan microcracks dentro del metal. Carga de impacto: la fuerza externa repentina (como la vibración del equipo, la colisión) causa fractura frágil. Defectos de fundición: porosidad, agujeros de arena, etc. Reduzca la resistencia del material. Falla de enlace de la válvula solenoide (hebilla de leva controlada electrónicamente) Manifestación de fallas: La señal de bloqueo es anormal y el equipo no puede comenzar o detenerse normalmente. La luz indicadora de falla está encendida (como el código de falla P0013, lo que indica un problema de la válvula solenoide del árbol de levas). Razones principales: Daño de la válvula solenoide: las quemaduras de bobina o el núcleo de la válvula están atascados. Problemas de circuito: mal contacto, envejecimiento de línea o voltaje inestable. Falla del sello: el aceite se filtra en la válvula solenoide, causando cortocircuito o corrosión. 2. MEDIENTES DE MANTENIMIENTO Y PREVIDENTE PARA ALIA Lubricación y limpieza regulares Seleccione lubricantes adecuados: se recomienda utilizar la grasa a base de litio en condiciones de alta temperatura para evitar la pérdida de aceite de motor de baja viscosidad. Limpieza y mantenimiento: desarme regularmente la hebilla de la leva para eliminar el lodo y los restos de metal para evitar el desgaste secundario. Ciclo de lubricación: lubrique una vez cada 3 meses en condiciones de trabajo normales y acorte a 1 mes en un ambiente de alta carga o polvoriento. Optimización de materiales y procesos Prefiere materiales de alta resistencia: como la aleación de zinc Zamak 7 o la aleación a base de cobre para mejorar la resistencia al desgaste. Tratamiento de la superficie: el revestimiento cromado, la nitruración o el recubrimiento cerámico pueden extender en gran medida la vida útil. Evite la operación de sobrecarga: verifique regularmente si la carga excede el límite superior de diseño y actualice a una hebilla de leva de especificación más alta si es necesario. Diagnóstico y reemplazo de fallas Detección de desgaste: use un micrómetro para medir el grosor del perfil de la leva. Si el desgaste excede 0.1 mm, debe reemplazarse. Inspección de la válvula solenoide: use un multímetro para probar la resistencia. El valor normal suele ser de 10-20Ω. Si excede el rango, debe ser reemplazado. Gestión de piezas de repuesto: reserva las hebillas de levas originales para evitar la desviación dimensional causada por el uso de piezas compatibles inferiores. Mantenimiento de adaptabilidad ambiental Protección contra el polvo: agregue una cubierta de polvo o un anillo de sellado para reducir la entrada de materia extraña. Protección de alta temperatura: use recubrimientos resistentes al calor o materiales compuestos de cerámica para evitar la deformación de alta temperatura. Tratamiento anticorrosión: el tratamiento con acero inoxidable o pasivación superficial se recomienda para ambientes húmedos o corrosivos. 3. Recomendaciones de mantenimiento a largo plazo Monitoreo de datos de operación: Instale sensores de vibración para monitorear el estado de la hebilla de la leva en tiempo real y advertir de desgaste por adelantado. Inspección regular e integral: Realice una inspección sistemática cada 6 meses, incluida la estructura, la lubricación, el sistema eléctrico, etc. Establecer archivos de mantenimiento: Registre cada tiempo de mantenimiento, piezas de repuesto y condiciones de falla para facilitar el análisis de tendencias.Ver más 2025-07-08

-

1. Que son Hebillas de leva de aleación ? Las hebillas de leva de aleación son un dispositivo de conexión mecánica hecho de materiales de aleación de alta resistencia que logra funciones de bloqueo y desbloqueo rápido a través del diseño único del mecanismo de la cámara. Este conector combina las ventajas de la ciencia de los materiales y el diseño mecánico y juega un papel importante en el ensamblaje industrial moderno, aeroespacial, fabricación automotriz y otros campos. Las hebillas de leva de aleación generalmente están hechas de zinc o aluminio. A menudo se usan para la obtención de carga, como asegurar artículos para camiones, remolques o bastidores de techos. Las hebillas de leva de aleación usan un diseño de mecanismo de hebilla que permite un ajuste fácil y seguro de las correas. Las hebillas de cámara están hechas de aleación, lo que trae muchas ventajas. Los materiales de aleación son ligeros y fuertes, adecuados para asegurar objetos pesados. Además, los materiales de aleación son duraderos y resistentes a la corrosión, lo que garantiza un rendimiento duradero incluso en condiciones climáticas duras. 2. Características centrales de las hebillas de la leva de la aleación Materiales de alta resistencia: Hecho de aleación de aluminio especial, aleación de titanio o aleación a base de níquel, con una excelente relación de fuerza / peso Operación rápida: El diseño del mecanismo de cámara logra un bloqueo rápido de un toque, mejorando enormemente la eficiencia de ensamblaje Conexión confiable: La estructura mecánica única garantiza una conexión estable y una excelente resistencia a la vibración Reutilizable: Se puede desmontar y ensamblar varias veces sin afectar el rendimiento y tiene una larga vida útil Ligero: En comparación con las conexiones tradicionales de perno, el peso se reduce en un 30%-50% 3. Ventajas comparativas con los métodos de conexión tradicionales Características Hebilla de cámara de aleación Pernos tradicionales Velocidad de instalación Rápido (segundos) Lento (minutos) Requerido No se requieren herramientas Herramientas requeridas Peso Luz Pesado Resistencia a la vibración Excelente General Costo Alto Bajo 4. Precauciones para seleccionar hebillas de leva de aleación Requisitos de carga: Seleccione las especificaciones apropiadas basadas en condiciones de estrés reales Factores ambientales: Seleccione materiales apropiados considerando condiciones ambientales, como la temperatura y la corrosión. Espacio de operación: Asegúrese de que haya suficiente espacio operativo para bloquear/desbloquear Dirección de instalación: Algunos diseños tienen requisitos específicos para la dirección de instalación Tratamiento de la superficie: Los entornos especiales requieren recubrimiento o anodizaciónVer más 2025-07-01

SI NECESITAS MÁS AYUDA, HÁGANOS SABER.

Enlace rápido

Productos

Información del contacto

No.2 nuevo distrito Minglun Village, ciudad de Wuxiang, distrito de Yinzhou, Ningbo, Zhejiang

-

Tel: +86 18658447778

-

E-mail: jessicachen@nbqunji.com

-