1. Necesidad de diseño de nervaduras.

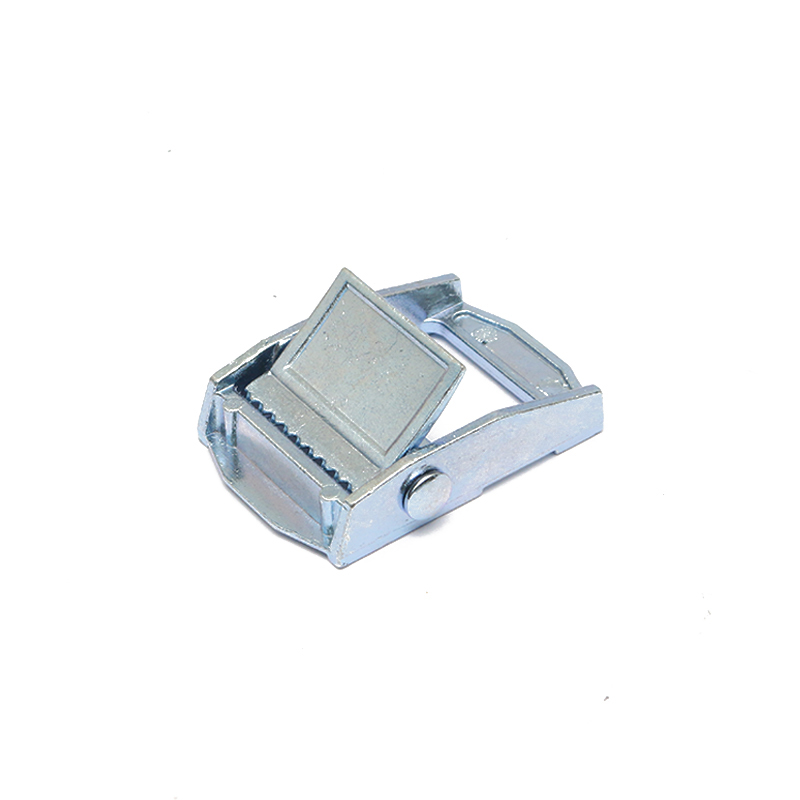

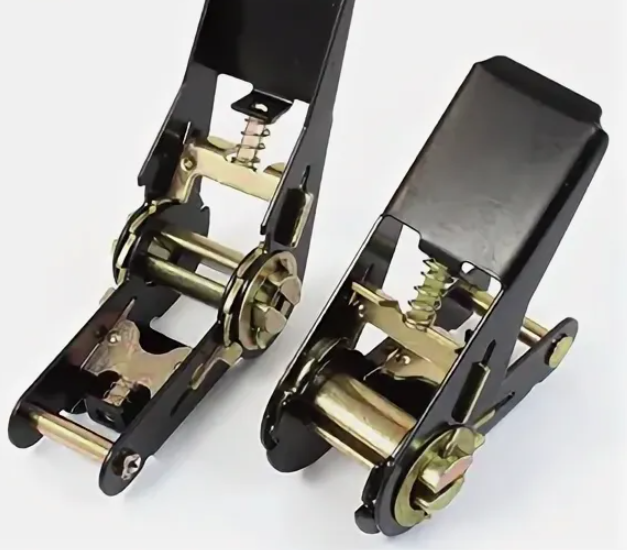

Hebillas de trinquete , como componentes importantes para la conexión y fijación, desempeñan un papel vital en la logística, la gestión de almacenamiento, la producción industrial y otros campos. Frente a entornos de trabajo complejos y cambiantes, las hebillas de trinquete no solo deben soportar enormes tensiones y presiones, sino que también deben mantener un rendimiento estable durante el uso a largo plazo. Por lo tanto, cómo mejorar eficazmente la resistencia estructural de las hebillas de trinquete sin aumentar demasiado el costo del material se ha convertido en un problema urgente para los fabricantes. Surgió el diseño de nervaduras. Proporciona un soporte sólido para hebillas de trinquete al optimizar el diseño estructural y mejorar la rigidez y resistencia locales.

2. Principios de diseño de nervaduras.

El diseño de las costillas no es arbitrario, sino que se basa en una serie de principios científicos y prácticas de ingeniería. En primer lugar, las nervaduras deben cumplir con el principio de rigidez, es decir, al diseñarlas, se debe garantizar que puedan resistir eficazmente cargas externas y mantener la estabilidad de la estructura. En segundo lugar, la calidad de la apariencia también es una parte importante que no se puede ignorar. La disposición de las nervaduras debe ser bella y generosa para evitar efectos adversos en la apariencia general de la hebilla de trinquete. Por último, la viabilidad de la tecnología de procesamiento es igualmente importante. El diseño de las nervaduras debe considerar la dificultad del procesamiento del molde y la tecnología de moldeo para garantizar una producción fluida y eficiente.

3. Estrategia para integrar costillas

En el proceso de integrar nervaduras en la estructura de la hebilla de trinquete, los fabricantes han adoptado una variedad de estrategias para lograr los mejores resultados. En primer lugar, simularon las condiciones de tensión de la hebilla de trinquete en diferentes condiciones de trabajo mediante un sofisticado análisis de elementos finitos (FEA) para identificar las áreas y direcciones que deben reforzarse. Luego, basándose en los resultados del análisis, los diseñadores planificaron inteligentemente la disposición y la forma de las nervaduras. Estas costillas se distribuyen en las partes clave de la hebilla de trinquete a modo de huesos. No son demasiado bruscos, pero pueden dispersar eficazmente la tensión y mejorar la resistencia estructural general.

Para lograr la perfecta integración de las nervaduras y el cuerpo de la hebilla de trinquete, los fabricantes también adoptaron tecnología de fabricación avanzada. Utilizaron máquinas herramienta CNC de alta precisión para el procesamiento para garantizar que el tamaño y la precisión de la posición de las nervaduras cumplieran con los requisitos de diseño. Al mismo tiempo, al optimizar el diseño del molde y el proceso de moldeado, las nervaduras se pueden formar suavemente y combinarse estrechamente con el cuerpo de la hebilla de trinquete para formar un todo.

4. Aspectos destacados e innovadores del diseño de nervaduras

En el proceso de diseño de las nervaduras, los fabricantes también incorporaron muchos elementos innovadores. Por ejemplo, al ajustar la forma de la sección transversal y el tamaño de las nervaduras, lograron el objetivo de reducir el peso y aumentar la rigidez. Además, también utilizaron inteligentemente las propiedades mecánicas del material y mejoraron aún más el rendimiento de las nervaduras de refuerzo mediante una selección razonable de materiales y procesos de tratamiento térmico. Los fabricantes también consideraron plenamente el entorno de uso y las condiciones de trabajo de la hebilla de trinquete. En respuesta a necesidades especiales, como ambientes húmedos y corrosivos, utilizaron materiales resistentes a la corrosión, como el acero inoxidable, para fabricar nervaduras de refuerzo para garantizar que la hebilla de trinquete pueda mantener un rendimiento estable en condiciones difíciles.

5. Efecto de aplicación práctica del diseño de nervaduras de refuerzo.

Después de un cuidadoso diseño y fabricación, la hebilla de trinquete con nervaduras de refuerzo ha demostrado un rendimiento excelente en aplicaciones prácticas. En el ámbito de la logística y el transporte, puede soportar una fuerza de tracción de hasta 1.500 kg sin deformarse, garantizando el transporte seguro de mercancías. En la gestión de almacenamiento y la producción industrial, la adición de nervaduras de refuerzo hace que la hebilla de trinquete sea más duradera, lo que reduce eficazmente los costos de mantenimiento y la frecuencia de reemplazo.