1.3 Pasos para solucionar problemas errores de instalación de la hebilla de trinquete de metal

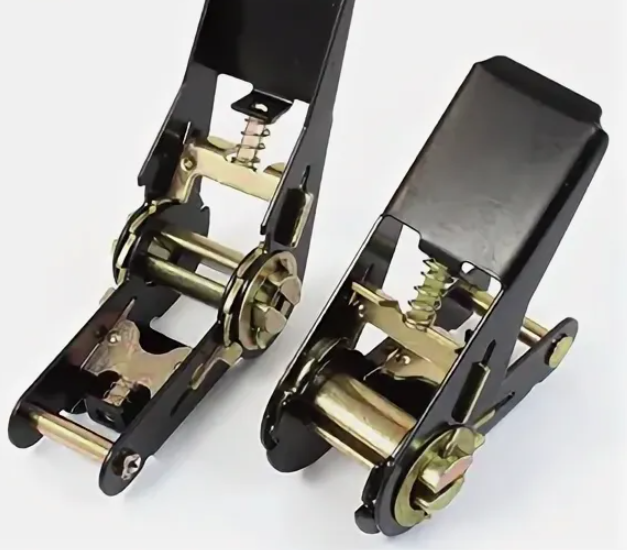

- Paso 1: Verifique el compromiso entre los dientes del trinquete y la lengua de bloqueo de la hebilla de trinquete de metal

Errores comunes

Objetos extraños (arena, chips de plástico) atascados entre los dientes de trinquete

Desgaste y deformación de la lengua de bloqueo (causado por una sobrecarga a largo plazo)

Falla de la hoja de primavera (incapaz de recuperarse y apretarse)

Solución

Limpieza de los dientes del trinquete: use un alcohol del cepillo de dientes para limpiar la ranura del diente (preste especial atención al área oculta en la parte inferior).

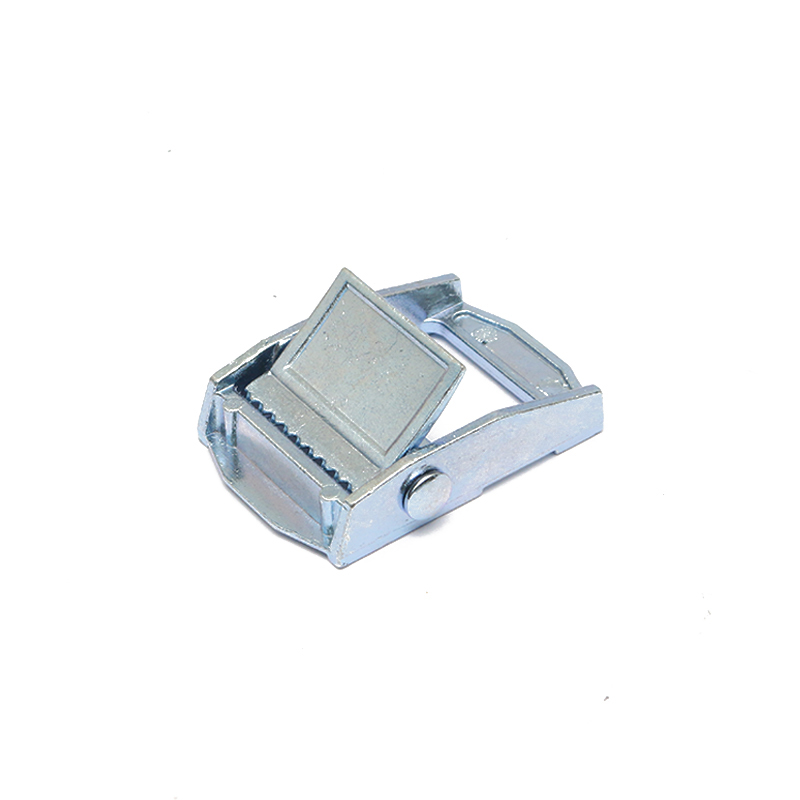

Inspeccione visualmente la lengua de bloqueo: si se encuentra el desgaste (como se muestra en la figura), todo el cabezal de trinquete debe reemplazarse.

Estándar del juicio: el cónyuge de la lengua de bloqueo es molido> 1 mm y está desechado.

Pruebe la hoja de resorte: presione la lengua de bloqueo manualmente, debe recuperarse automáticamente y la fuerza es uniforme.

- Paso 2: Verifique la dirección y el ángulo de tensión

Errores comunes

La dirección de extracción no es paralela a la ranura de trinquete (generando fuerza lateral)

El ángulo ascendente de 15 ° ~ 30 ° no se mantiene cuando la correa se retrae

Operación correcta

Al apretar: asegúrese de que la cinta esté completamente incrustada en el surco sin torcer ni plegar.

Ángulo de retracción: mantenga "bajo y alto" para evitar que las correas se deslicen.

Soporte de datos: cuando la desviación del ángulo es superior a 45 °, la fuerza de bloqueo disminuye en un 60%.

- Paso 3: Evalúe la coincidencia de las correas y el trinquete

Errores comunes

Use correos no estándar (el grosor/dureza no coincide)

Las rebabas en los extremos de las correas se insertan en el mecanismo

Estándar de emparejamiento

| Tipo de trinquete | Espesor de cinta aplicable | Ancho máximo |

| Pequeño (25 mm) | 1.2 ~ 1.5 mm | 25 mm |

| Medio (50 mm) | 1.8 ~ 2.2 mm | 50 mm |

| Pesado (75 mm) | 2.5 ~ 3.0 mm | 75 mm |

Nota: Si el borde de la cinta es confuso, debe recortarse con un cortador caliente antes de la instalación.

Tratamiento de pasivación galvanizado (tipo económico)

Escenarios aplicables: entorno exterior ordinario (no coastal, no químico).

Características del proceso: capa de zinc electroplacada (8 ~ 12 μm) en la superficie del acero de carbono, y luego cromate la pasivación para mejorar la resistencia a la corrosión.

Efecto protector: no hay óxido rojo en la prueba de pulverización de sal neutro durante 96 horas, el costo más bajo.

Desventajas: la capa de zinc es fácil de oxidar después del desgaste, y se debe evitar la fricción de arena y piedra.

Recubrimiento de dacromet (grado industrial)

Escenarios aplicables: alta humedad, ambiente ácido débil (como vehículos logísticos, equipos de almacenamiento).

Características del proceso: lámina de aluminio de zinc y recubrimiento compuesto de cromato, horneado y curado a 300 ℃.

Efecto protector: no hay óxido rojo en la prueba de pulverización de sal durante 500 horas, sin riesgo de fragilidad de hidrógeno, adecuado para piezas de alta resistencia.

Sugerencias de mantenimiento: Verifique el daño del recubrimiento cada 2 años y vuelva a aplicar.

Galvanizing de hot dip (protección pesada)

Escenarios aplicables: entornos duros como el transporte marino y la maquinaria portuaria.

Características del proceso: 460 ℃ Inmersión de baño de zinc fundido para formar una capa de aleación de hierro de zinc de 80 ~ 120 μm.

Efecto protector: no hay óxido rojo después de 2000 horas de prueba de aerosol de sal, fuerte resistencia al desgaste mecánico.

Desventajas: el peso aumentó en un 15%, no adecuado para la estructura de trinquete de precisión.

Pulverización de resina epoxi (grado químico)

Escenarios aplicables: ácido fuerte y un ambiente alcalino fuerte (como plantas químicas, talleres de electroplacas).

Características del proceso: pulverización electrostática de 150 ~ 200 μm de polvo epoxi, curado a 200 ℃.

Efecto protector: resistente al aerosol de ácido sulfúrico al 10% durante 30 días sin corrosión, excelente aislamiento.

Plan de actualización: Use la resina epoxi modificada con flúor, la resistencia a la intemperie aumentó en un 50%.

PVD Titanium Titanium (Grado militar)

Escenarios aplicables: entorno extremo (plataformas en alta mar, equipo polar).

Características del proceso: recubrimiento de nitrógeno de aluminio de titanio de iones de vacío (TIALN), dureza hasta HV2000.

Efecto de protección: sin corrosión después de 5000 horas de prueba de pulverización de sal, alta resistencia a la temperatura de hasta 800 ℃.

Desventajas: alto costo, precio unitario es 3 ~ 5 veces mayor que el de la galvanización ordinaria.

Recomendaciones de mantenimiento diario

Inspección regular: use una lupa para verificar si el recubrimiento se agrieta cada trimestre.

Limpieza y mantenimiento:

Medio ambiente del agua de mar: enjuague con agua dulce todas las semanas;

Medio ambiente químico: Limpie con alcohol todos los meses.